半導體自動化切割都包含哪些技術?

發布日期:2026-02-11 09:46 ????瀏覽量:

隨著芯片趨向超薄化、材料多元化(如SiC、GaN),傳統人工切割已難以滿足微米級精度與高良率需求。自動化切割技術憑借智能控制與工藝融合,正成為提升產線競爭力的核心引擎。本文聚焦主流技術路徑,解析其原理與技術價值。

一、主流技術

1、機械(刀片)切割

以金剛石刀片高速旋轉進行物理劃切,配合高精度視覺定位系統實現軌跡控制。工藝成熟、成本可控,適用于常規硅基晶圓(如氧化鋁陶瓷基板)。但切割道較寬(通常≥50μm),且機械應力可能影響脆性材料良率,正逐步向高剛性、低振動方向升級。

技術演進包括:

-

全切/半切:全切完全分離工件,半切僅產生切槽。

-

雙切/階梯切割:雙切同時加工兩條生產線,階梯切割分階段優化刀片參數。

-

DBG(先切割后研磨):先切割再背面減薄,減少物理沖擊,適用于超薄晶圓。

優勢在于:

-

高性價比:設備單價僅為激光設備的1/3,適合硅基芯片量產(如存儲器件)

-

材料兼容性廣:可處理50-1000μm厚度的硅、砷化鎵晶圓

-

成熟工藝鏈:與研磨、拋光等后道工序無縫銜接

2、激光切割

采用紫外或綠光激光聚焦作用于材料,實現非接觸式切割。

主要技術分支:

-

激光燒蝕切割:通過紫外、紅外或飛秒激光直接汽化材料,適用于30μm以上晶圓。紫外激光因波長短、能量集中,熱影響區小,適合精密加工;紅外激光穿透性強,適合厚晶圓;飛秒激光脈沖極短,熱效應可忽略,但成本較高。

-

隱形切割:激光在晶圓內部形成微改質層,后續通過膠膜拉伸使芯片自然分離,擴膜分離后崩邊<5μm。無粉塵、無應力,切割道可縮至20μm內,特別適配超薄CIS、MEMS等敏感器件。

-

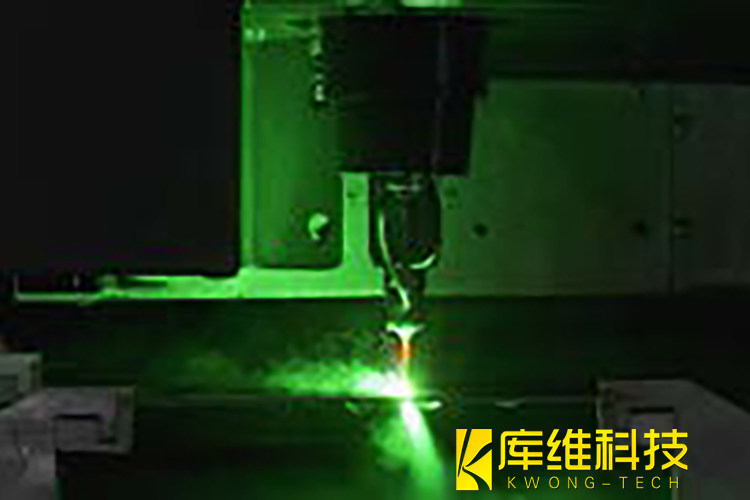

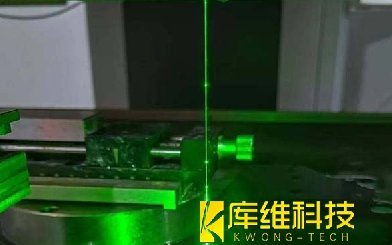

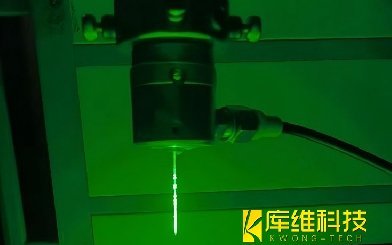

水導激光切割:通過50μm高壓水柱直徑引導激光束傳輸至材料表面,結合水的冷卻效應與激光能量實現高精度切割。其核心技術在于激光與水射流的動態耦合,通過全反射原理在水流中形成穩定光路,避免傳統干式激光的熱累積問題,熱影響區減少70%。尤其適合硅晶圓、碳化硅等熱敏感材料,避免晶格損傷。

3、等離子切割

基于深反應離子刻蝕(DRIE)原理,利用等離子體化學反應精準蝕刻材料。切割邊緣光滑、道寬可低至10μm,徹底規避機械應力,為Fan-Out、3D封裝等高密度集成提供關鍵支持,雖設備投入較高,但在先進封裝領域滲透加速。

|

技術類型 |

適用場景 |

成本區間 |

良率水平 |

|

機械切割 |

傳統硅基芯片 |

$50-150萬 |

95-98% |

|

激光切割 |

先進封裝/GaN |

$200-450萬 |

99.0-99.8% |

|

等離子切割 |

3D IC封裝/化合物半導體切割 |

$500萬+ |

99.5%+ |

二、自動化切割系統

-

精度與一致性:定位誤差穩定控制在±1μm內,大幅減少崩邊、隱裂;

-

效率與柔性:單機日處理量提升3倍以上,快速切換不同工藝參數;

-

數據閉環:無縫對接MES系統,實現切割參數追溯與工藝優化,契合智能制造趨勢。

尤其在薄晶圓(<100μm)與硬脆材料處理中,自動化技術顯著降低人工干預風險,保障批量生產穩定性。

半導體切割技術正從單一設備走向“感知-決策-執行”一體化智能系統。對半導體產業而言,結合本土封裝需求深化技術適配,推動核心裝備自主創新,方能在全球產業鏈中筑牢根基。精準切割,切出的不僅是芯片,更是產業高質量發展的新空間。

相關文章

水導激光切割設備的具體維護成本與傳統激光切割相比有哪些優勢?

水導激光技術與其他激光技術相比有哪些優勢?

自動化切割方案部署全流程解析

水導激光加工案例之??5G芯片微孔加工

自動化切割方案如何為汽車制造節省50%成本?

激光切割VS水導激光切割哪種技術更適合您的行業?

超厚板切割新突破:150k激光切割機在重工業中的應用

水導激光切割:碳纖維復合材料的終極解決方案

水導激光如何解決碳化硅加工難題?— 技術解析與案例實踐