在汽車制造行業,原材料成本占比超60%,其中板材、管材切割環節的材料損耗與人工效率直接影響整體成本控制。據行業數據顯示,采用自動化切割方案后,汽車制造企業單車型切割環節綜合成本可降低50%以上,這一結論如何落地?

一、傳統沖床VS激光切割:效率差異下的成本困局

汽車車身板材(如鍍鋅鋼板)與管材(如鋁合金副車架)的切割,長期依賴數控沖床,但其固有缺陷導致綜合成本居高不下:

-

模具成本高昂:一套沖床模具需10-50萬元,且需針對不同車型、厚度單獨定制,一合資車企測算顯示,單車型模具投入可達2000萬元,占設備總成本的60%以上。

-

柔性差與換模耗時:沖床僅能加工有限規格孔型(32工位轉塔為行業主流),遇異形件需“小模具步沖”,效率降低50%;換模時間長達2小時,難以適應多品種、小批量的新能源汽車生產需求。

-

人工與材料浪費嚴重:傳統產線需3-4名工人進行上下料、轉運,一汽車配件廠數據顯示,人工成本占比達35%;人工排料依賴經驗,材料利用率僅60%-70%,年廢料損失超千萬元。

激光切割技術的突破徹底改變了這一局面。激光切割技術通過“無模具加工+非接觸切割”特性,從根本上解決沖床的柔性與效率痛點:

1、效率與精度的雙重突破

激光切割無需模具,支持任意復雜形狀加工,有案例顯示,加工1.5-3mm碳鋼零件時,激光切割僅需0.2小時,而沖床需0.7小時,效率提升3.5倍。其定位精度達±0.03mm,斷面粗糙度Ra≤3.2μm,無需二次打磨,直接滿足車身焊接對精度的嚴苛要求(±0.1mm)。

2、長期成本優勢顯著

盡管激光切割每小時運行成本(179元)略高于沖床(174元),但效率提升帶來的產能增益可覆蓋成本差異。以年加工10萬件零件為例:

沖床需7000小時,總成本174元/小時×7000=121.8萬元;

激光切割僅需2000小時,總成本179元/小時×2000=35.8萬元,年節省86萬元。

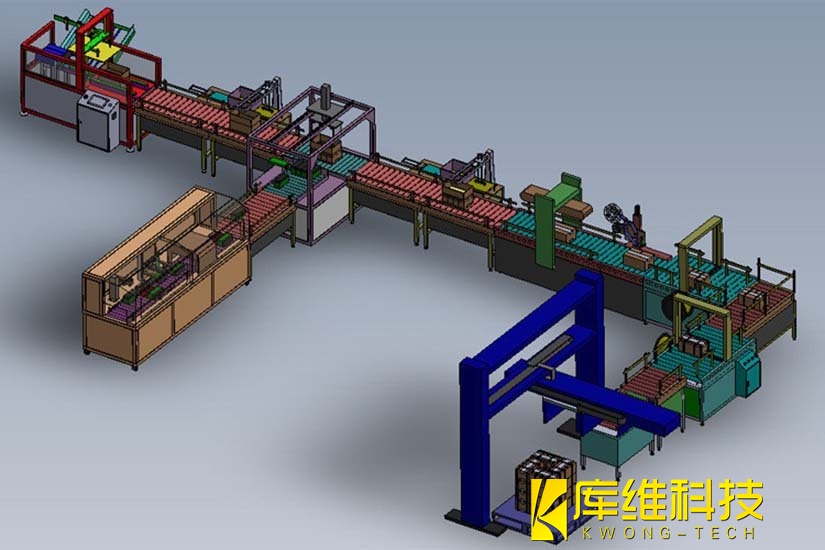

二、自動化上下料系統

傳統切割環節的另一大成本黑洞是人工上下料。以管材加工為例,單根鋁合金管材重量達30-50kg,工人需頻繁搬運、定位,不僅效率低(單工位每小時僅能處理15-20根),還易因人為誤差導致切割偏移,增加廢品率(傳統工藝廢品率約5%-8%)。

自動化上下料系統的引入徹底解決了這一問題。通過AGV無人搬運車+六軸機械臂+視覺定位模塊的組合,系統可實現:

-

原材料自動從倉儲區運輸至切割設備;

-

機械臂根據預設坐標精準抓取管材/板材,誤差控制在±0.5mm內;

-

切割完成后成品自動流轉至下一工序。

一德系車企的管材切割線改造數據顯示,該系統使單工位處理能力提升至80根/小時,人工成本降低75%,同時因定位誤差導致的廢品率降至0.3%以下。

三、智能排料算法

材料成本占汽車制造成本的50%-70%,智能排料算法通過AI優化切割路徑,將材料利用率提升至新高度:

1、材料利用率提升15%-20%

傳統人工排料依賴經驗,板材利用率僅78%,而智能算法(如Radan、CNCkad)通過幾何匹配與遺傳算法優化,可將利用率提升至93%。有案例顯示,年產10萬輛轎車的車身板材切割中,利用率提升15%意味著年節省鋼材5000噸,按5000元/噸計算,年降本2500萬元。

2、動態響應與數字化協同

智能排料系統可與ERP、MES系統實時聯動,根據訂單變化動態調整排樣方案。例如,當接到緊急訂單時,系統在5分鐘內完成新排樣,避免傳統人工排料2小時的等待時間;同時,通過云端監控切割過程,實時優化路徑,減少空程時間10%-15%。

自動化切割方案的“降本”本質,是通過技術整合實現“效率-質量-成本”的三角平衡:激光切割解決傳統工藝的柔性不足問題,自動化上下料消除人工操作的效率瓶頸,智能排料算法則從材料端堵住浪費漏洞。三者協同下,汽車制造企業單環節綜合成本(人工+材料+能耗)可降低50%以上,這不僅是技術升級,更是制造業向“智能制造”轉型的核心抓手。