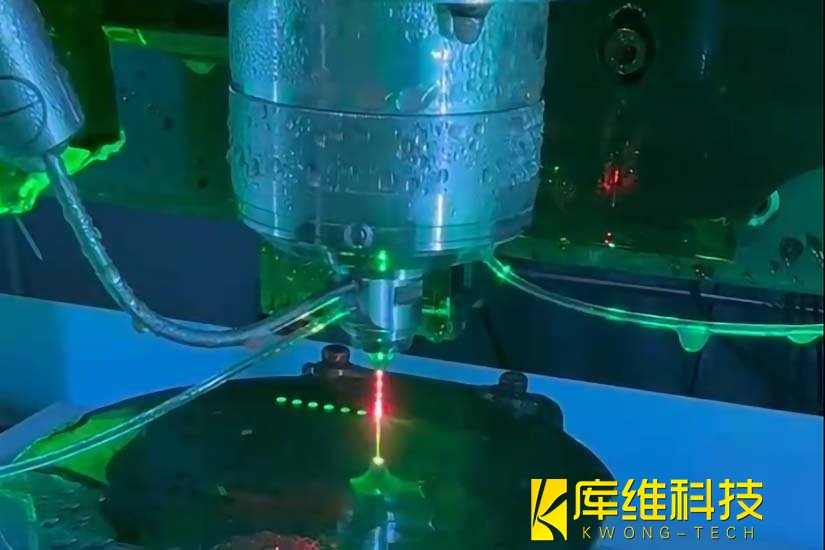

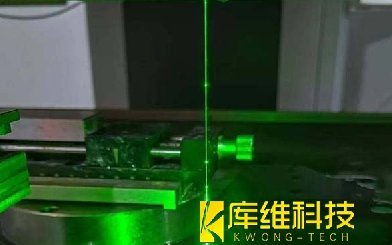

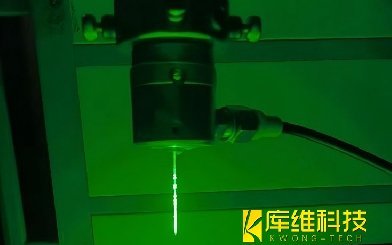

水導(dǎo)激光加工技術(shù)的核心,是將激光束耦合到高速流動的水中,利用水的折射與全反射引導(dǎo)激光傳輸,同時通過水流完成材料切割與冷卻。加工中使用的水是選擇超純水還是普通純凈水?而超純水與普通純凈水究竟又有何區(qū)別?

一、水導(dǎo)激光加工中的超純水

超純水并非簡單的“高純度水”,而是一種幾乎不含任何雜質(zhì)的“極限純水”。其核心指標(biāo)是電阻率——衡量水中離子含量的關(guān)鍵參數(shù)。普通蒸餾水的電阻率約為0.5 MΩ·cm,飲用純凈水的電阻率通常在1-10 MΩ·cm之間,而超純水的電阻率需達到18.2 MΩ·cm(25℃時理論最大值),接近“絕對純凈”。

要達到這一標(biāo)準(zhǔn),超純水的制備需經(jīng)過多級深度凈化:首先通過反滲透去除95%以上的離子與有機物;再經(jīng)電去離子進一步脫鹽,將離子含量降至痕量;最后通過超濾、紫外殺菌等工藝,徹底清除顆粒、微生物及熱原。

在水導(dǎo)激光加工中,超純水承擔(dān)著三大核心功能:

激光傳輸介質(zhì):激光需在水束中全反射傳播,雜質(zhì)顆粒會散射激光,導(dǎo)致能量衰減、切割路徑偏移;

冷卻與排屑介質(zhì):高速水流帶走材料汽化產(chǎn)生的熱量,避免工件熱變形;同時沖走碎屑,防止二次附著影響精度;

表面保護介質(zhì):高純度水不會在工件表面殘留離子或有機物,避免后續(xù)加工(如鍍膜、焊接)出現(xiàn)缺陷。

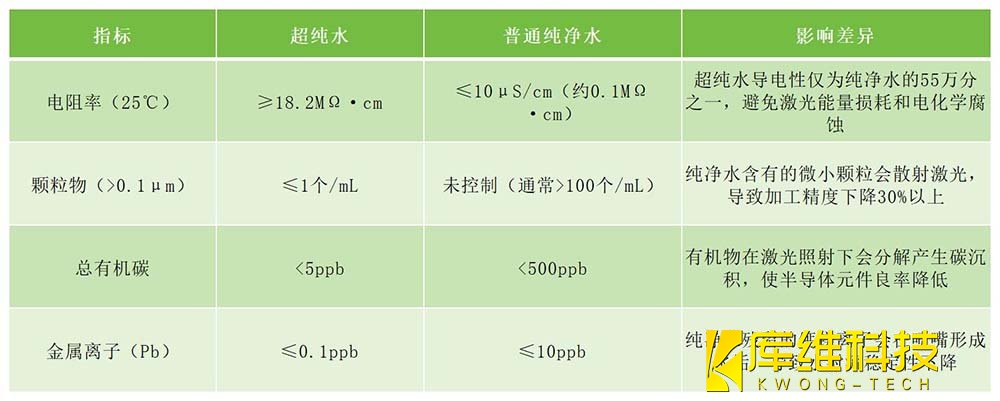

二、與普通純凈水的本質(zhì)區(qū)別

1、雜質(zhì)種類與含量

普通純凈水的離子濃度通常在μg/L級別(如鈣鎂離子≤10 mg/L),可能含有少量有機物(TOC≤5 mg/L)及微生物(≤100 CFU/mL);而超純水的離子濃度需<0.1 μg/L(總有機碳TOC<10 ppb),微生物<1 CFU/mL,顆粒(≥0.1μm)<10個/mL。簡單來說,普通純凈水的雜質(zhì)是“可接受的微量”,而超純水追求的是“近乎不存在”。

2、對加工的影響

以半導(dǎo)體晶圓切割為例,若使用普通純凈水,其中的金屬離子(如Na?、Cl?)可能在切割熱作用下沉積在晶圓表面,導(dǎo)致電路短路;有機物殘留則會污染光刻膠,影響后續(xù)芯片制程。有企業(yè)測試發(fā)現(xiàn),用普通純凈水替代超純水后,晶圓切割良品率從98%驟降至75%,表面粗糙度(Ra)從0.5μm升至3μm以上。

3、制備與成本

普通純凈水的制備工藝成熟,成本較低(約2-5元/噸);而超純水需配套多模塊純化系統(tǒng)(如EDI、超濾柱、在線監(jiān)測儀表),且需持續(xù)循環(huán)再生以維持純度,單噸成本可達數(shù)百元。這也解釋了為何只有高附加值的高端制造領(lǐng)域,才會不計成本使用超純水。

三、為什么普通純凈水無法替代超純水

在實際應(yīng)用中,水質(zhì)差異帶來的性能影響遠超實驗室數(shù)據(jù)。有制造商曾嘗試用飲用純凈水進行醫(yī)療植入鈦合金支架的水導(dǎo)激光切割,結(jié)果在電子顯微鏡下發(fā)現(xiàn),切割表面存在0.5-2μm的氧化層,這是水中溶解氧與高溫金屬反應(yīng)的產(chǎn)物。當(dāng)植入人體后,這些氧化雜質(zhì)可能會引發(fā)免疫反應(yīng)。

超純水的獨特價值還體現(xiàn)在極端工況的穩(wěn)定性上。如在連續(xù)8小時加工藍寶石襯底的過程中,超純水系統(tǒng)能將電導(dǎo)率波動控制在±0.1μS/cm以內(nèi),確保水射流折射率恒定。而普通純凈水在相同條件下,電導(dǎo)率會因吸收空氣中CO?從10μS/cm升至50μS/cm,導(dǎo)致激光傳輸效率波動達12%。

在特定實驗或低成本場景中,若普通純凈水經(jīng)過嚴(yán)格過濾(如超濾、去離子)并達到電導(dǎo)率<1 μS/cm、TOC<5 等指標(biāo),可能臨時替代超純水。但仍推薦使用超純水以保證穩(wěn)定性和精度。

選擇超純水還是普通純凈水,本質(zhì)上是選擇制造精度的量級。在追求"微米級"甚至"納米級"的今天,水質(zhì)的每一個指標(biāo)差異都可能決定產(chǎn)品的成敗。

水導(dǎo)激光加工案例之硅齒輪切割:高精度制造的破局者

水導(dǎo)激光加工:重構(gòu)電子產(chǎn)品微納制造的精密利器

水導(dǎo)激光切割設(shè)備的具體維護成本與傳統(tǒng)激光切割相比有哪些優(yōu)勢?

等離子切割VS激光切割:自動化產(chǎn)線如何選型?

高功率激光切割如何顛覆傳統(tǒng)金屬加工?

水導(dǎo)激光加工選用什么顏色的激光好?

水導(dǎo)激光技術(shù)與其他激光技術(shù)相比有哪些優(yōu)勢?

自動化切割方案部署全流程解析

水導(dǎo)激光加工案例之??5G芯片微孔加工