隨著全球能源裝備制造業(yè)向高效化、智能化轉(zhuǎn)型,??模塊化壓力容器??憑借其顛覆性設(shè)計(jì)理念正逐步取代傳統(tǒng)制造模式。據(jù)國(guó)際能源署數(shù)據(jù)顯示,采用模塊化技術(shù)的能源設(shè)備項(xiàng)目平均交付周期縮短40%-60%。本文將通過(guò)典型案例解析模塊化技術(shù)如何實(shí)現(xiàn)??設(shè)計(jì)交付周期壓縮50%??的核心突破,并揭示其背后的工業(yè)化升級(jí)邏輯。

一、模塊化設(shè)計(jì)

1、并行工程打破線性流程桎梏??

傳統(tǒng)壓力容器設(shè)計(jì)需經(jīng)歷需求分析、結(jié)構(gòu)計(jì)算、工藝驗(yàn)證等多環(huán)節(jié)串行作業(yè),單一環(huán)節(jié)延誤即可能導(dǎo)致項(xiàng)目延期。模塊化技術(shù)通過(guò)??標(biāo)準(zhǔn)化接口設(shè)計(jì)與參數(shù)化建模工具??,實(shí)現(xiàn)機(jī)械結(jié)構(gòu)、流體仿真、應(yīng)力分析等模塊的同步開(kāi)發(fā)。

2、標(biāo)準(zhǔn)化部件庫(kù)構(gòu)建復(fù)用生態(tài)??

針對(duì)LNG運(yùn)輸容器這類高附加值設(shè)備,模塊化技術(shù)依托??通用零部件數(shù)據(jù)庫(kù)??大幅減少重復(fù)設(shè)計(jì)工作量。數(shù)據(jù)顯示,標(biāo)準(zhǔn)化接口法蘭、絕熱層支撐結(jié)構(gòu)等部件的復(fù)用率可達(dá)70%以上,使得設(shè)計(jì)變更響應(yīng)速度提升3倍以上。這種"即插即用"的設(shè)計(jì)模式不僅縮短周期,更通過(guò)規(guī)模化采購(gòu)使原材料成本下降15%-20%。

二、產(chǎn)業(yè)降本案例實(shí)踐:渤海油田模塊化儲(chǔ)罐集群建設(shè)??

中海油渤海油氣田項(xiàng)目采用整體預(yù)制模塊化儲(chǔ)罐方案,將傳統(tǒng)現(xiàn)場(chǎng)焊接工序轉(zhuǎn)化為工廠化精密制造。通過(guò)三維掃描與自動(dòng)化焊接機(jī)器人應(yīng)用,單罐制造周期由45天縮減至22天,??現(xiàn)場(chǎng)安裝人工成本降低37%??。更重要的是,模塊化設(shè)計(jì)使儲(chǔ)罐容積誤差控制在±0.5%以內(nèi),遠(yuǎn)超API 650標(biāo)準(zhǔn)要求。

三、成本優(yōu)化的三維驅(qū)動(dòng)模型

模塊化技術(shù)對(duì)成本的改善體現(xiàn)在三個(gè)維度:

-

??材料利用率提升??:預(yù)制構(gòu)件誤差精度達(dá)毫米級(jí),減少?gòu)U料產(chǎn)生

-

??物流效率優(yōu)化??:模塊化單元適配標(biāo)準(zhǔn)集裝箱運(yùn)輸,降低倉(cāng)儲(chǔ)費(fèi)用

-

??施工風(fēng)險(xiǎn)可控??:工廠環(huán)境保障焊接合格率>99.8%,規(guī)避海洋工況安裝不確定性

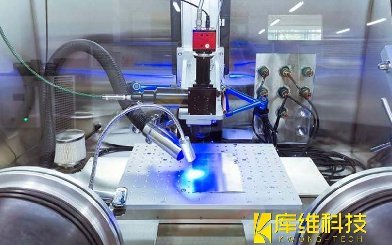

庫(kù)維科技通過(guò)智能生產(chǎn)線與全流程服務(wù),詮釋了模塊化壓力容器的"業(yè)務(wù)一體化"趨勢(shì)。其壓力容器智能機(jī)器人柔性生產(chǎn)線整合激光跟蹤焊接、視覺(jué)檢測(cè)、AGV物流等模塊,實(shí)現(xiàn)從下料到成品檢測(cè)的全流程自動(dòng)化。該產(chǎn)線單班產(chǎn)能達(dá)500件,焊縫一次合格率99.01%,較傳統(tǒng)產(chǎn)線節(jié)省人力成本60%。其360°全方位服務(wù)"模式,從方案設(shè)計(jì)到交鑰匙工程的一體化服務(wù),使客戶項(xiàng)目周期平均縮短50%。

四、行業(yè)趨勢(shì)與未來(lái)展望

模塊化壓力容器正朝著智能化與綠色化方向加速演進(jìn)。2025-2030年行業(yè)報(bào)告預(yù)測(cè),數(shù)字孿生技術(shù)的應(yīng)用將使預(yù)測(cè)性維護(hù)成本降低40%,而復(fù)合材料的滲透率將從27%提升至45%。中國(guó)核融智享行業(yè)協(xié)會(huì)的數(shù)據(jù)顯示,采用模塊化建造的小型反應(yīng)堆(SMR)度電成本已降至0.35元,較傳統(tǒng)核電降低30%,為模塊化技術(shù)在清潔能源領(lǐng)域的應(yīng)用開(kāi)辟新路徑。

在能源裝備制造業(yè)競(jìng)爭(zhēng)白熱化的今天,模塊化壓力容器不僅是縮短交付周期的利器,更是重塑產(chǎn)業(yè)價(jià)值鏈的戰(zhàn)略支點(diǎn)。企業(yè)需加速布局標(biāo)準(zhǔn)化設(shè)計(jì)體系與柔性制造能力,方能在能源轉(zhuǎn)型浪潮中把握先機(jī)。

激光切割VS水導(dǎo)激光切割哪種技術(shù)更適合您的行業(yè)?

水導(dǎo)激光加工技術(shù):耦合能束的傳輸分析

壓力容器自動(dòng)化焊接:舊備改造VS新產(chǎn)線投資的決策指南

不同類型的焊接技術(shù)的應(yīng)用領(lǐng)域和限制有哪些?

如何選擇合適的工業(yè)機(jī)械臂?合適機(jī)型的選擇方法與要點(diǎn)解析

庫(kù)維科技自動(dòng)化設(shè)備技術(shù)服務(wù)構(gòu)成