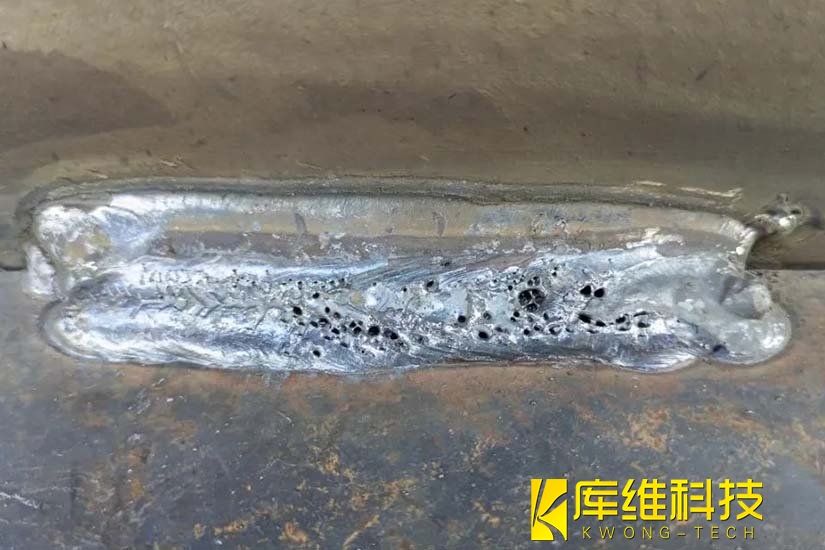

在焊接車間里,鑄鋼件焊接時突然出現的氣孔就像電影里的"隱形刺客",一個直徑僅 0.5mm 的氣孔,可能讓價值百萬的設備瞬間報廢。據統計,約 32% 的焊接質量失效案例直接與氣孔相關,它會顯著降低焊縫強度、韌性及疲勞壽命,形成應力集中并誘發裂紋。今天我們就揭開鑄鋼焊接氣孔的神秘面紗。

一、氣孔的核心危害

??強度殺手??:氣孔會減少20%-40%的有效承載面積

??疲勞元兇??:應力集中效應使裂紋擴展速度提升3倍

??密封天敵??:儲罐類設備氣孔泄漏率高達普通缺陷的5倍

核心危害:氣孔通過減少有效承載面積、引發應力集中,導致焊縫拉伸強度下降 15%-30%、疲勞壽命縮短 40% 以上,同時增加腐蝕敏感性和氫脆風險。

二、氣孔的三大成因

1、氣體混入(占比45%)

??外來入侵者??:空氣通過保護氣體間隙潛入熔池

??內部叛徒??:焊材受潮釋放氫氣,鐵銹分解產生一氧化碳

??典型案例??:有一案例化工廠管道焊接時突遇陣風,CO?保護氣流紊亂形成蜂窩狀氮氣孔

2、材料缺陷(占比35%)

??鑄鋼原罪??:澆注殘留縮孔成為氣體聚集溫床

??表面污漬??:0.1mm厚的油膜可產生直徑2mm的氫氣孔

??焊材陷阱??:劣質焊絲含硫量超標3倍,硫與鐵生成FeS引發熱裂紋

3、工藝失誤(占比20%)

??參數失調??:電流過高導致CO分解加劇(實驗證明電流>300A時氣孔率上升40%)

??操作失當??:焊槍角度偏離15°,保護氣體覆蓋率驟降60%

??環境干擾??:濕度>80%時,氫氣孔發生率呈指數級增長

三、剿滅氣孔的方案

1、預處理

??表面凈化??:采用噴砂+丙酮雙重清潔,油污去除率需>99.7%

??坡口設計??:V型坡口角度保持55-65°,鈍邊厚度≤2mm

??環境控制??:搭建臨時防風棚,濕度控制在40%-60%

2、工藝優化

??焊材選擇??:推薦使用Cr20Ni10Mn7Si-ZG奧氏體焊絲(抗裂性提升50%)

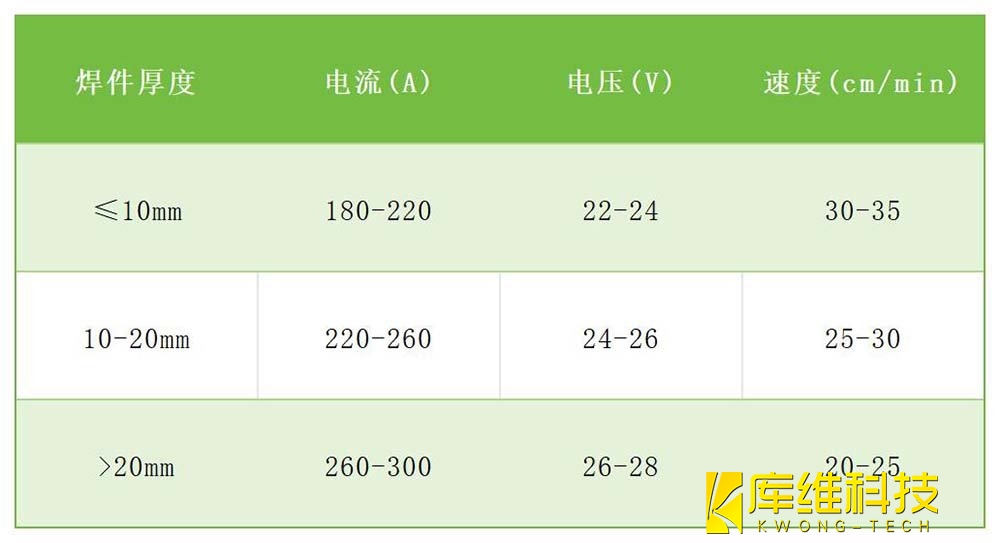

??參數組合??:

??保護強化??:采用99.999%純度CO?+10%Ar混合氣體,流量25-30L/min

3、后處理

??熱處理??:200℃/h緩冷至550℃,消除殘余應力

??檢測技術??:相控陣超聲檢測精度達0.1mm級氣孔

??修復方案??:對深層氣孔采用TIG填絲補焊,補焊層厚度控制3mm以內

四、預防措施

??查環境??:風速<2m/s,濕度<60%

??查材料??:焊材烘干至150℃,母材打磨至金屬光澤

??查參數??:電流電壓黃金比(10:1.2),速度均勻如行云

通過這套"預防-檢測-修復"體系,有重工企業鑄鋼件焊接一次合格率從78%提升至96%,年節省返工成本超300萬元。記住,在焊接戰場上,細節決定成敗,氣孔防治就是守護產品質量的生命線!

壓力容器模塊化焊接的三大核心技術:激光跟蹤+工業機器人+智能傳感

激光焊接機的冷卻方式有哪些?從原理到選型的專業指南!

焊接機器人如何成為車間多面手

告別人工焊接誤差!2025年主流焊切自動化設備選購指南

儲罐焊切自動化如何應對厚壁材料?

工程機械、壓力容器、能源裝備等領域的焊接效率提升路徑

焊接自動化生產線可能會出現的問題,你都知道哪些嗎?

焊接質量缺陷如何“零容”?激光自動化檢測系統全解析

真空激光焊接:解鎖應用潛力的新路徑